Контроль качества пружин

Контроль качества пружин на нашем предприятии начинается еще с момента поступления проволоки на склад. Качество проволоки оценивается по следующим параметрам:

- Наличие сертификата на соответствие материала(проволоки) установленным в нормативных документах требованиям

- Оценка предела прочности МПа у проволоки в состоянии поставки и после термообработки контрольных образцов.

- Визуальный и инструментальный осмотр и оценка поступающей проволоки на: трещины, волосовины, раковины, расслоения, закаты, плены, вмятины, забоины, окалины, следы разъедания солями, электроожоги, получающиеся в процессе электрополирования пружин, местную скрученность проволоки.

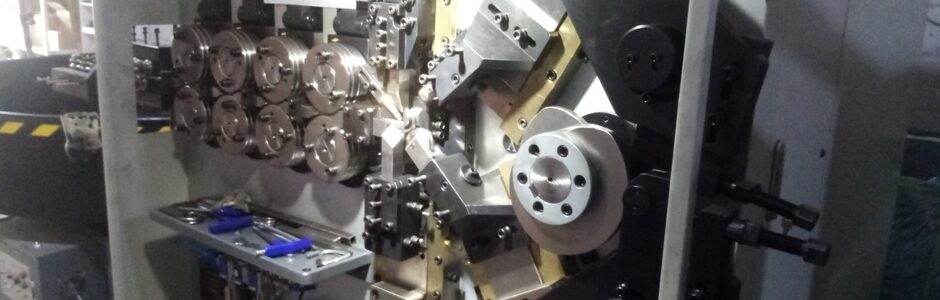

Если указанные параметры удовлетворяют требованиям входного контроля, то далее контролируется процесс навивки пружин:

- Внешний осмотр. Позволяет выявить риски, царапины, отслаивания. Проводят после термообработки.

- Проверка геометрических размеров требованиям КД. В соответствии с допуском по группе точности. Диаметр внутренний и наружный контролируется с помощью штангенциркуля, калибра или гильзы. Перпендикулярность опорного торца к оси оценивается при помощи контрольной плиты и призмы. Размеры калибров и контрольных гильз описывается в ОСТ 1219. Производится подсчет количества полных и рабочих витков, формы и ориентации зацепа для пружин растяжения.

- Повторяемость партии при сохранении геометрии.

- Выборочный или полный отбор образцов для термообработки и контроля других характеристик позволяет своевременно внести корректировки в процесс производства пружин и получить партию, соответствующую КД.

После навивки пружин контролю подвергаются другие характеристики изделия:

- Статические и динамические испытания для проверки соответствия требованиям чертежа. Статические испытания имеют своей целью получить характеристики при приложении к пружине эталонных усилий. Таким образом мы можем узнать изменение длины и степень деформации. При применении к пружине динамической нагрузки мы можем оценить такие параметры: ударное восприятие нагрузки, циклическое нагружение и выносливость, переменные нагрузки. Данные виды испытаний моделируют реальные условия эксплуатации.

- Соответствие геометрических размеров после термообработки.

- Плоскость опорных витков и их шероховатость

- Оценка характеристик после заневоливания.

При полном соответствии КД партии пружины маркируются. Каждой партии присваивается паспорт в котором отражена информация:

- название и товарный знак УМК;

- месяц и год выпуска;

- номер чертежа или условное обозначение пружины;

- марка материала;

- количество пружин в партии;

- результаты контроля и испытаний.

Далее идет подготовка к отгрузке заказчику.